Krátké časy tryskání, vysoká energetická efektivita a odlehčení personálu od namáhavých a monotónních činností byly základními požadavky společnosti Ottostahl při investici do nového tryskacího stroje s otočným stolem.

Magdeburská firma Ottostahl vyrábí až 30 mm silné, vysoce přesné, plazmou řezané součásti a díly až do tloušťky 300 mm řezané plamenem. Spektrum jejích služeb zahrnuje zakázkovou výrobu dílů pomocí moderních CAD technologií podle specifikací zákazníků a detailní pracovní plány pro příslušný způsob výroby. Kromě toho společnost nabízí operace následného zpracování, jako je tryskání, vrtání, srážení hran a také provádění různých materiálových zkoušek nezávislou laboratoří.

Zásoby zhruba 4 000 t různých druhů a jakostí ocelí v kombinaci s osvědčenou sítí dodavatelů a partnerů jí pomáhají zaručit rychlé a spolehlivé dodávky.

Přes nedostatek lidí k automatizaci

Dosavadní strojový park pro tryskání plechových dílů je vybaven třemi systémy (dva průběžné tryskače s maximální šířkou plechu 3 800 mm a jeden tryskací stroj s otočným stolem). Starý stroj s otočným stolem, který se používal více než 60 let, byl nově nahrazen strojem RDT 150. Klíčovým požadavkem zákazníka na nový tryskač bylo dosažení stanovených výsledků tryskání pro širokou škálu dílů, krátké doby cyklů a vysoká energetická účinnost celého systému.

Vzhledem k tomu, že pro společnost se sídlem v Magdeburku je stále obtížnější najít kvalifikované pracovníky, zákazník požadoval, aby byl stávající personál co nejvíce ušetřen těžké fyzické práce. Klíčovou roli proto sehrála jednoduchá automatická manipulace s díly. Na základě těchto specifikací firmy Rösler, nabízející na kompletní portfolio materiálů řešení a služeb v oblasti povrchových úprav, a Teqram, specializující se na automatizaci, vyvinuli plně automatické řešení Easy Shotblaster RDT 150 s otočným stolem. Celý tryskací systém je integrován do výrobní buňky o rozměrech 8 × 8 m a skládá se z inteligentního stacionárního robota a tryskacího stroje RDT 150.

Rozpoznávání dílů bez „učení“

Kamerově řízený robot, který je navržen pro maximální nosnost 200 kg, automaticky rozpozná díly umístěné ve své pracovní oblasti, zcela nezávisle na jejich poloze na paletě. Tím odpadá obvyklé, časově náročné učení nebo programování robota. Navíc s intuitivním ovládáním nejsou potřeba žádné odborné znalosti.

Po automatickém výběru vhodného chapadla ze zásobníku robot vyzvedne obrobky a umístí je na otočný stůl do optimální polohy. Poté předá řídicímu systému údaje o obrobku pro výběr vhodného tryskacího programu. Po uplynutí poloviny doby cyklu robot automaticky otočí díly na otočném stole, aby otryskal i jejich druhou stranu. Po dokončení procesu tryskání robot vrátí hotové obrobky na paletu.

Rychle a efektivně

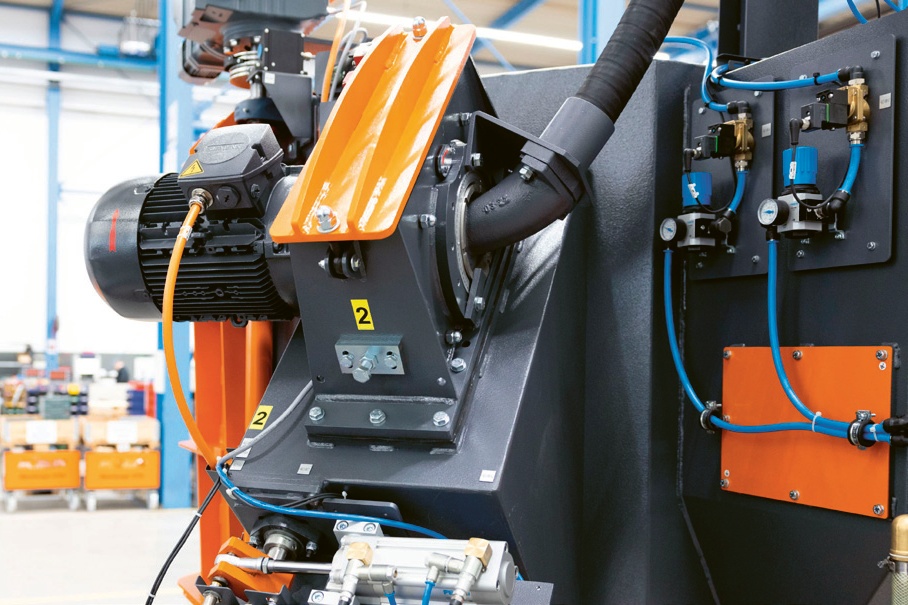

Tryskací stroj RDT 150 s otočným stolem umožňuje tryskání dílů různých velikostí, tvarů a geometrií. Otočný stůl má průměr 1 500 mm a nosnost 500 kg. Pro zajištění požadovaných krátkých cyklů je stroj vybaven dvěma metacími koly Gamma 300G, každé o instalovaném výkonu 11 kW. Ve srovnání s konvenčními turbínami generují turbíny Rösler Gamma se svými zakřivenými metacími lopatkami ve tvaru Y až o 20 % vyšší tryskací výkon. Zároveň spotřebují mnohem méně energie. Pro zkrácení doby cyklů a snížení spotřeby energie jsou před metacími koly nainstalovány bezpečnostní přepážky.

Umožňují tím pouze vypnout přívod tryskacího prostředku při otáčení dílů, ale turbína může běžet dál. To zabraňuje nákladným energetickým špičkám, ke kterým dochází při zpomalování a zrychlování turbín. Než robot díly otočí, ofukovací systém odstraní veškeré tryskací médium přítomné na dílech a otočném stole.

Manuální nakládání

U přibližně 90 % dílů probíhá nakládání a vykládání dílů robotem. Pokud hmotnost součásti překročí limit zatížení robota, lze tryskač naložit a vyložit jeřábem. Tuto možnost lze použít i pro velmi malé díly, kde automatické nakládání zabere příliš mnoho času. Z bezpečnostních důvodů jsou v případě ručního nakládání metací kola před otevřením tryskací komory zcela vypnuta. Robustní konstrukce kompaktního tryskacího stroje zaručuje vysokou provozuschopnost zařízení.

Například tryskací komora vyrobená z manganové oceli je obložena snadno vyměnitelnými deskami vyrobenými z materiálu vysoce odolného proti opotřebení. Kromě toho lze u turbín Gamma použít obě strany metacích lopatek tvaru Y. Tím se jejich životnost prakticky zdvojnásobí. Výměna lopatek se provádí pomocí rychlovýměnného systému bez nutnosti demontáže turbín.

Automatizovaný stroj umožňuje společnosti Ottostahl účinně tryskat širokou škálu součástí z plechu s výrazně sníženou pracností a podstatně lepšími pracovními podmínkami pro zaměstnance.