Mezinárodní strojírenský veletrh 2024, který se letos konal v 2. říjnovém týdnu, přivítal téměř 1 400 vystavovatelů ze 42 zemí a expozice umístěné v osmi pavilonech si během čtyř veletržních dnů prohlédlo 55 tisíc návštěvníků. I tentokrát byla na místě redakce Technického týdeníku, která hledala nejzajímavější novinky napříč celou výstavou.

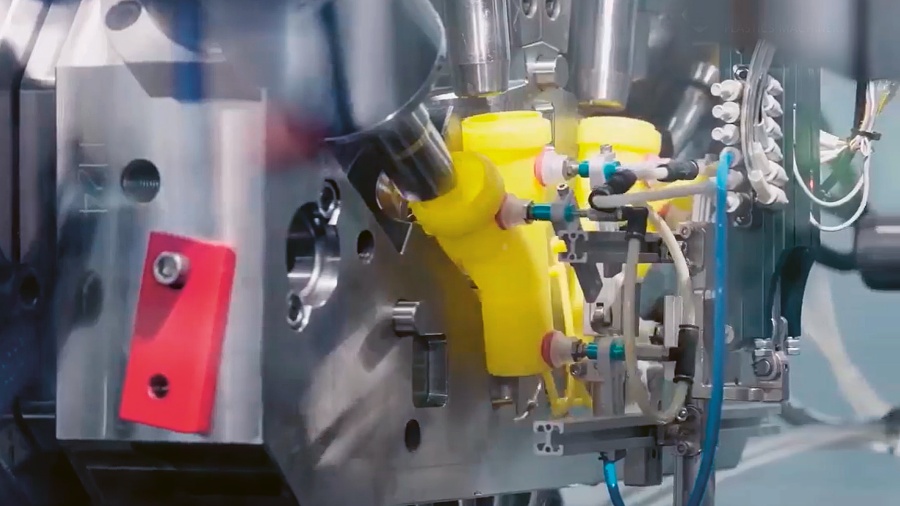

Hned první zajímavou zastávkou v pavilonu G, který již tradičně dává prostor vystavovatelům z oblasti plastikářského průmyslu, byl stánek společnosti MaPro, jež dodává vstřikovací stroje a výrobní buňky koncernu Haitian, tedy konkrétně Haitian a Zhafir. Nejnovější generace představovaných strojů má zcela přepracované řízení pro jednodušší ovládání.

Nejnovější generace představovaných vstřikolisů Haitian má řadu technologických vylepšení a zcela přepracované řízení pro jednodušší ovládání.

„Vstřikolisy Zhafir pracují na systému Sigmatech a Haitian na systému Keba, což znamená, že se od sebe v minulosti řízení dost výrazně lišila. Nové stroje mají sice tyto dva systémy i nadále zachovány, ale ovládání je už sjednocené tak, aby firmy mohly stroje mixovat podle potřeby a nemusely své pracovníky složitě školit na dva řídicí systémy,“ vysvětlil ředitel skupiny MaPro Martin Lucký.

Další zásadní novinkou je podle něj kompletní změna filozofie strojů. „Doposud obě značky ve svých strojích nechávaly uživatelům poměrně snadnou cestu k pokročilým nastavením, protože spoléhaly na kvalifikovanou obsluhu, která vždy ví, co dělá. V současné době se však celý sektor potýká s personálním nedostatkem, proto výrobce zareagoval tak, že ovládání více uzavřel.“

Stroje Hatian i Zhafir mají tedy nově načerpaná výrobní data z tisíců strojů, které pracují napříč světem, a všechny tyto informace jsou poté vtěleny do logiky ovládání. Jinak řečeno, stroje mají nově k dispozici řadu automatických funkcí, které mají zabránit poškození stroje neobratným manuálním nastavením.

„Uživatelsky lze nastavit pár základních parametrů a stroj si pak sám proces doladí tak, aby jej dostal do parametrů zdravých. Celý koncept je tedy nastaven tak, aby nebylo nutné operátory dlouho školit, ale aby i člověk se základním zaučením byl schopen stroj ovládat,“ pokračoval a doplnil, že i v této nové generaci je možné si parametry volit ručně a individuálně, jen jsou dostupné až od vyšší přístupové úrovně a možnost ovlivňování funkcí, které by mohly stroj poškodit, musí povolit distributor.

Bez lidské ruky

Další expozice, která v pavilonu G lákala velké množství návštěvníků, byla zaměřena na rozšíření automatizace výroby a patřila společnosti SumitomoDemag. Již loni se tento tradiční výrobce vstřikolisů zaměřil na představení vize plně automatizované linky. Letos se ke svému cíli, tedy výrobě od A do Z bez zásahu lidského faktoru, přiblížil zase o něco více, když do konceptu přidali plně autonomní vozítko MIR a dva koboty Universal Robots.

„Tuto automatizovanou linku jsme schopni integrovat do jakéhokoliv provozu, a to buď k našemu stroji, nebo k zřízení jiných výrobců. Chceme tak eliminovat lidský faktor, protože člověk je drahý, pomalý a chybuje,“ řekl za SumitomoDemag Jiří Stráněl.

Rozšířená automatizace tedy sestává z fáze, kdy si robotizace na lisu sama zakládá výrobky do krabiček, které se posunují po dopravníku dále ke kobotu. Ten krabice přendá na autonomní vozítko, jež přejede samo na určené místo k dalšímu kobotu, jenž předměty vyloží a následně založí do krabic pro následnou expedici. Kamera snímá, kde se jednotlivé díly na ploše vyskytují, přičemž mohou být náhodně rozsypané. Kobot sám předmět optimalizovaně uchopí a vloží jej do krabičky ve správné poloze.

„Loni po MSV jsme přepočítávali naše ukázkové řešení a produkce byla sedminásobně efektivnější. Letos to bude určitě ještě více, neboť jsme přidali další automatizaci.“

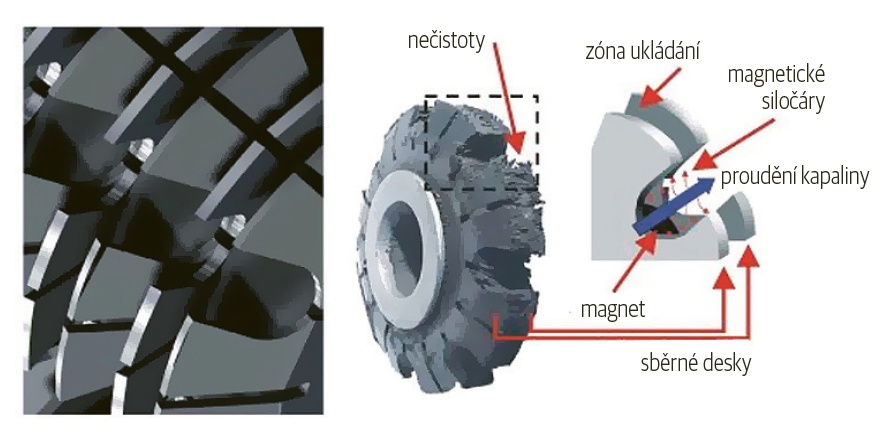

Zhruba 30 cm vysoký Magnom v sobě skrývá dvojici rotačních paraboloidů s drážkou ve tvaru V, v níž se vytvářejí vytváří magnetické pasti na nečistoty

Zhruba 30 cm vysoký Magnom v sobě skrývá dvojici rotačních paraboloidů s drážkou ve tvaru V, v níž se vytvářejí vytváří magnetické pasti na nečistoty

Magnetická filtrace provozních kapalin

A v pavilonu G měla svou rozsáhlou expozici také společnost Svoboda, jež nabízí komponenty pro vstřikování plastů a zpracování lehkých kovů. Letos jako jednu z novinek představila magnetický systém pro filtraci provozních kapalin od výrobce Magnom. Toto zhruba 30 cm vysoké zařízení v sobě skrývá dvojici rotačních paraboloidů s vyřezanou drážkou ve tvaru písmene V a s magnetickým polem směrovaným tak, že kolmo k V drážce vytváří magnetické pasti.

„Do těchto pastí se chytají jemné kovové úsady o velikosti i jen jednotek mikronů, drží se v nich a dále nevyplavují. Stroj tak může stále pracovat s minimální, respektive takřka nulovou tlakovou ztrátou,“ vysvětlil jednatel Jan Svoboda ml. a dodal, že filtr stačí po určitém čase pouze opláchnout například tlakovou myčkou.

„Využití tento filtr najde všude, kde se běžně používají mřížkové filtry. Čistí širokou škálu kapalin, jako jsou paliva, maziva, hydraulické oleje, převodové a chladicí kapaliny, řezné oleje či voda.“

Druhou novinkou je podkosový vyhazovač Angle Pro od společnosti Ermanno Balzi. „Toto zařízení umožňuje vytahování podřezů s výrazně menším vytahovacím zdvihem ve srovnání s tradičními systémy, a to díky řetězovému posuvnému systému, který počínaje vertikálním tlakem odsávací desky umožňuje pohyb odsávací tyče pod úhlem až 35°.“ Systém tak může výrazně snížit zdvih vytahování, a tím snížit výšku formy a otvor potřebný mezi pevnými a pohyblivými díly pro vytažení výlisku. „Což v konečném důsledku znamená, že celý výrobní proces lze provádět na menším lisu a odpadá problém s manipulací, uchopováním i vyjímáním.“

Laserový senzor ohlídá kvalitu svaru

Velké změny nenastaly ani v organizaci pavilonu V. Také letos se v něm představovaly tuzemské i zahraniční firmy zabývající se materiály, jejich svařováním, spojováním či řezáním. Jedním z výrazných exponátů byl bezesporu senzor pro sledování svarové spáry iST ARC na stánku společnosti Abicor Binzel, zaměřující se na vývoj a výrobou svařovací techniky a příslušenství. Senzor snadno detekuje odchylky ve spojích svařence od minimální šířky mezery 0,1 mm a v reálném čase upravuje dráhu.

Senzor pro sledování svarové spáry iST ARC na obrobek promítá laserovou červenou čáru, jejíž orazy vyhodnocuje a na jejich základě koriguje svařovací dráhu

Senzor pro sledování svarové spáry iST ARC na obrobek promítá laserovou červenou čáru, jejíž orazy vyhodnocuje a na jejich základě koriguje svařovací dráhu

„Princip fungování snímače je takový, že si před sebe na obrobek promítá laserovou červenou čáru. Paprsky se odrážejí do kamery a za pomoci laserové triangulace zvládnou následně algoritmy ve snímači vypočítat polohu a stav spoje. Řídicí jednotka robota či svařovacího stroje pak na základě těchto informací dokáže svařovací dráhu korigovat,“ vysvětlil technologické pozadí Marcel Boščík z oddělení technické a obchodní podpory s tím, že díky senzoru lze přesně svařovat i zcela nepravidelné tvary, u nichž je stále velmi složité či téměř nemožné přistoupit k robotizaci.

„Robot má naprogramované v podstatě jen dva body — počátek a konec — a zbytek práce po různě zakřivené svarové spáře obstará senzor.“ Technologie má podle něj své místo i v případě, kdy je třeba vytvořit extrémně kvalitní svar. „Díky senzoru dokážeme vytěsňovat vlivy vneseného tepla, které způsobují deformaci materiálu a hořák je stále naváděn na přesnou pozici svarové spáry.“

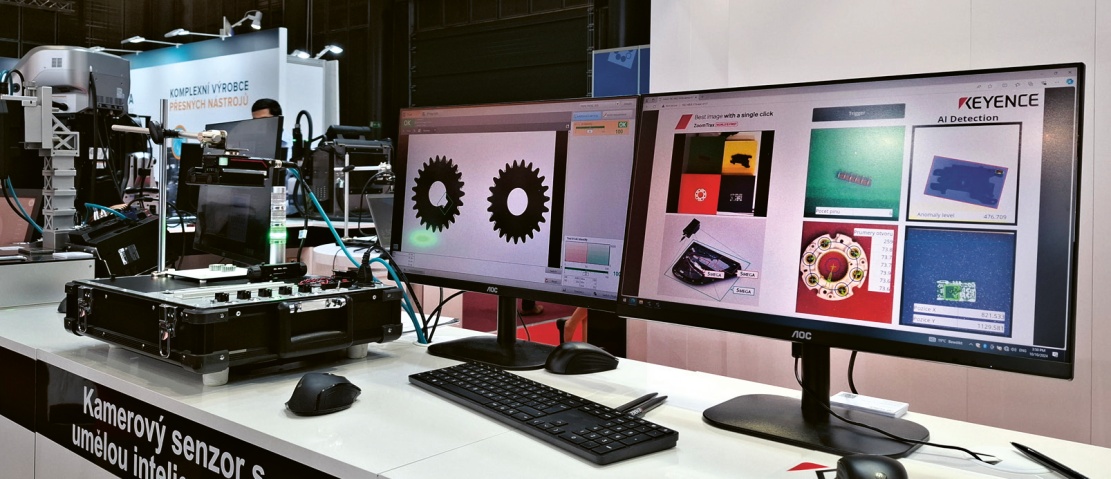

Snímače ve službách automatizované kontroly V pavilonu F se mohli návštěvníci (také již tradičně) seznámit nejen s automatizací a měř icí technikou, ale také s nástroji pro obrábění a digitální továrnou v rámci společné expozice řady firem a státních institucí věnujících se transformaci výroby. A hned dvě novinky na svém stánku představila například společnost Keyence dodávající systémy řídicí, regulační a automatizační techniky.

První představovanou novinkou je nejnovější kamerový senzor IV4 využívající algoritmy umělé inteligence k nastavení kamery a stabilní detekci. „Jeden z bodů, kde používáme AI, je nastavení nasvícení a jasu obrazu s tím, že AI může pomoci vybrat referenční snímek produktu ze snímků, kterých kamera s různým nastavením udělá zhruba 1 000. Umělá inteligence je všechny rychle zpracuje a dá uživateli na výběr ze zhruba 10 nejlepších nasvícení, z nichž si on pak už sám dovybere ten nejlepší. Tento jediný referenční snímek následně kamera používá pro porovnání či jako informaci o dobrém produktu,“ řekl Tomáš Hůla z oddělení technického marketingu s tím, že systém počítá s pohybem objektů pod kamerou.

„Výhodou také je, že není třeba dělat snímky špatných produktů, protože těch mohou být v některých aplikacích stovky. Stačí uložit referenční snímek, vyznačit na něm pole, na nějž se má algoritmus soustředit, a to je vše.“

S produktem lze pod kamerou jakkoliv pohybovat. Může být natočen v různých úhlech a kamera si vždy dokáže detekovat správnou pozici. „U konvenčních kamerových senzorů je třeba nastavit detekci pozice na základě obrysu, což může být problematické. Náš senzor si ale vždy najde, co má na produktu sledovat, a když nevidí shodu, hlásí špatný produkt, a to buď v připojeném počítači, či třeba signalizací na stroji,“ pokračoval a doplnil, že kamerový senzor je možné připojit i k automatické třídičce, která může vadný produkt sama odstranit.

Senzor navíc dokáže za pomocí AI číst různé znaky, číslice a písmena či počítat produkty, které pod kamerou projíždějí.

Kamera senzoru má rozl išení 1,2 Mpx a k dispozici jsou různé modely zařízení škálované podle velikosti zorného pole kamery od menšího přes standardní až po široké. Kromě toho také může kamera snímat barevně a používá bílé světlo nebo vytváří černobílý obraz a pracuje v infračerveném spektru.

Druhou novinkou, kterou na stánku Keyence představil David Mikušek z obchodního oddělení, byl 3D laserový statický skener LJ-S080. „Konkrétně tento skener se hodí například do elektrotechnické výroby, kde pod ním dokola jezdí objekty, u nichž je třeba kontrolovat správné provedení, usazení, kódy či rozměry a podobně. Stačí, aby se objekt na chviličku zastavil, a skener dokáže vytvořit jeho 3D obraz, aniž by se musel okolo objektu pohybovat.“ Hlava je automaticky kalibrovaná ve všech třech osách a data následně putují do řídicí jednotky se softwarem, která je zpracovává a kde je možné provádět různá nastavení.

S vodním paprskem na řezání potravin

Na hodně zajímavý stroj narazila redaktorka Technického týdeníku i v pavilonu B, kde vystavovaly firmy své tvářecí stroje a lasery. Česká společnost PTV specializující se na řezání vodním paprskem vystavila řezačku vlastního vývoje i výroby určenou do potravinářského průmyslu. Stroj řeže vodním paprskem pod tlakem 4 000 bar, přičemž průměr trysky, a tedy i vodního paprsku, činí pouhých 0,1 mm.

„Díky těmto parametrům nedochází k nasáknutí vody do materiálu. To znamená, že výstupem ze stroje je potravina, která je rovnou určena k dalšímu zpracování či expedici,“ vysvětloval Martin Jaroš, vedoucí obchodně-marketingového úseku, při představování zakrytovaného stroje s řeznou plochou 0,6 × 0,6 m, materiálově přizpůsobeného všem nárokům potravinářského průmyslu.

„Tady stojí samostatně, ale technologii samozřejmě dokážeme zakomponovat i do potravinářských linek, typicky třeba pro řezání knedlíků, šlehačkových rolád či zmrzlin,“ pokračoval a dodal, že díky řezání potravin vodním paprskem odpadá nutnost čištění a broušení řezacích nástrojů a zároveň se eliminuje i deformace potravin. Řezačka kromě typických lineárních řezů dokáže i vyřezávat, a to v podstatě jakýkoliv tvar, například zvířat, srdcí a podobně.