Tři soukromé společnosti spojily síly s Českým institutem informatiky, robotiky a kybernetiky (CIIRC — Czech Institute of Informatics, Robotics and Cybernetics) ČVUT a během tří let společně vytvořily automatizovanou svařovací buňku pro svařování různorodých plastových nádrží. Zařízení je v plastikářském segmentu zcela unikátní, protože k výpočtu svařovacích drah včetně těch kolizních využívá CAM data, a robota tak není třeba programovat či složitě učit.

Cílem projektu byla konstrukce zařízení, které by dokázalo v plně automatizovaném režimu svařovat portfolio nádrží vyráběných zejména kusově.

Už v roce 2020 firmy Triotec, která se zabývá automatizací průmyslové výroby, a STP Plast, jež vyrábí průmyslové plastové nádrže a jímky, spojily své síly, aby naplnily požadavky jedné zakázky. Jejím cílem měla být konstrukce zařízení, které by dokázalo v plně automatizovaném režimu svařovat portfolio nádrží vyráběných zejména kusově.

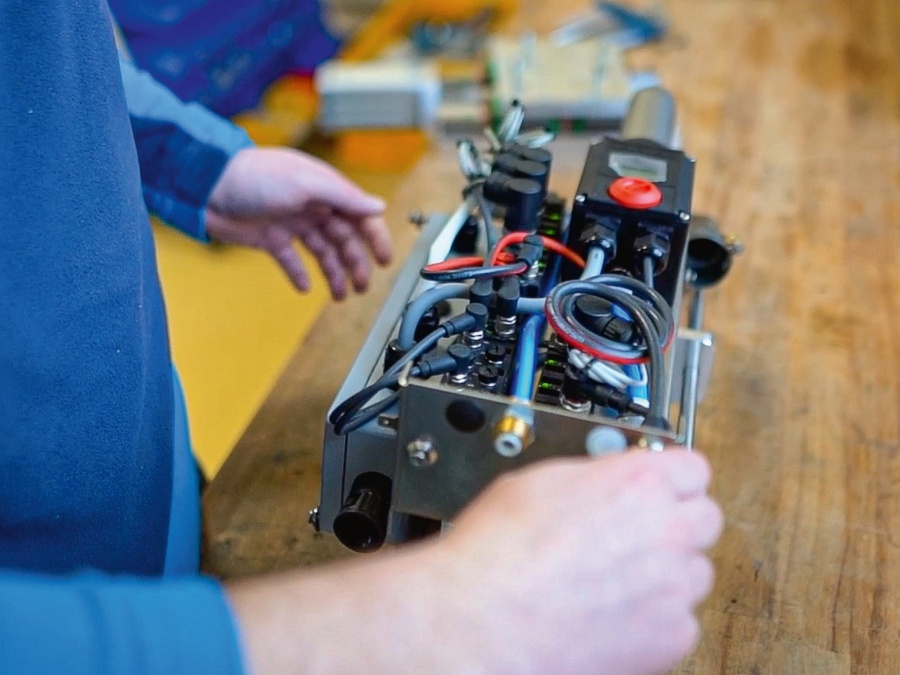

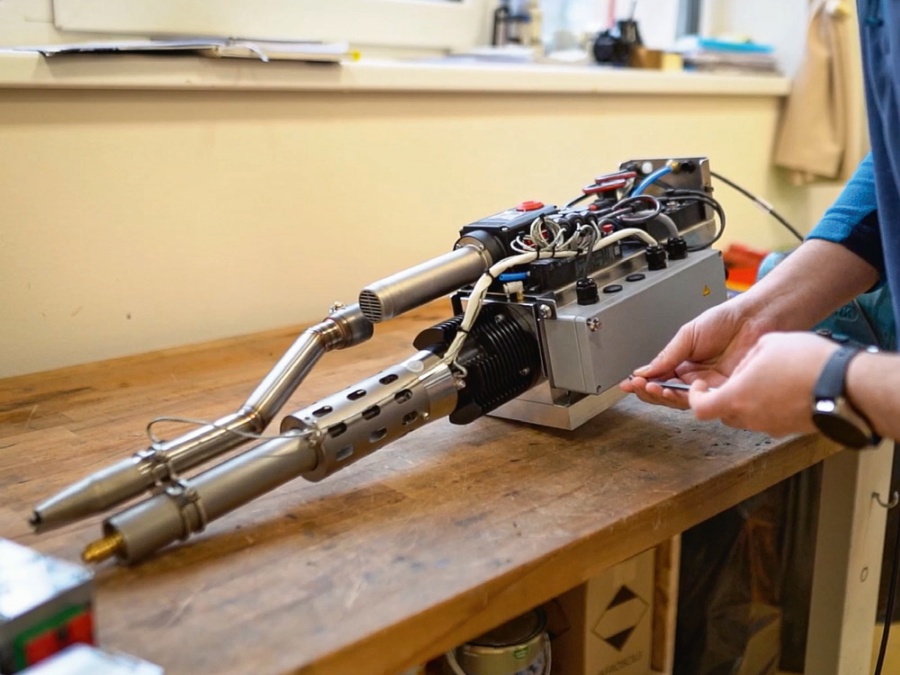

„Důležitou součástí projektu byla také společnost Alad CZ, která se zabývá vývojem řídicích systémů a zároveň figurovala jako hlavní řešitel. Společně jsme oslovili tenkrát i ČVUT, konkrétně Institut informatiky a robotiky, aby nám pomáhal s vývojem robot ického operačního systému,“ vzpomíná na začátky Petr Starý, konstruktér ze společnosti Triotec s tím, že projekt zaujal dokonce TA ČR, skrze niž nakonec získal grantové financování. Spolupráce mezi čtveřicí subjektů měla dvě fáze: v první bylo třeba zkonstruovat robotickou buňku jako takovou, protože doposud svařování plastových nádrží probíhalo ručně. Byl to v podstatě ten nejsilnější motor potřeby automatizace. Svařování tohoto typu výrobků je totiž nesmírně fyzicky náročné a zároveň je práce s ručním extrudérem méně efektivní, ať už z hlediska rychlosti, nebo přesnosti.

„Proces může trvat klidně hodinu, extrudér váží 12 kg a svářeč nesmí práci přerušit, protože napojení svaru není tak snadné jako třeba u MIG/MAG sváření kovů,“ pokračuje Petr Starý.

Vzhledem k tomu, že SPT plast vyrábí nádrže kusově, bylo zároveň potřeba najít způsob, jak učit robota bez nutnosti zaměstnávat vysoce kvalifikovaného technika-robotáře.

Řídicí systém z dílny Alad CZ proto získal navíc od techniků firmy Triotec speciální funkci „prvního stupně“ sváření, která je plně dostačující pro standardní typy nádrží, kde nehrozí kolize. V tom případě stačí jen do zařízení umístit předsvařenou vanu, zadat na ovládacím panelu její rozměry v osách X, Y a Z a systém si vypočítá dráhy sám.

„Pro složitější tvary nádrží jsme ve druhé fázi projektu ve spolupráci s ČVUT vyvíjeli ROS, což je robotický operační systém, který si dokáže načíst CAM data, vypočítat optimální svařovací i kolizní dráhy a informace předat svařovací buňce.“

Funkčně tedy buňka připomíná třeba CNC stroj, kdy zařízení také pracuje na základě CAM dat a obsluha nemusí robota a jeho pohyby programovat ručně.

Automatizace přidává na efektivitě svařování

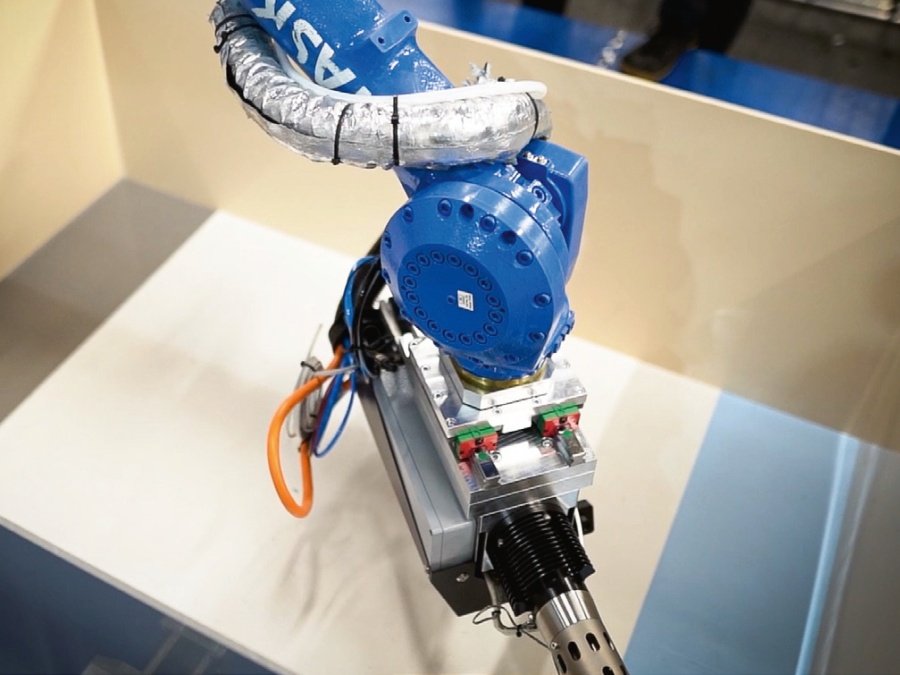

ČVUT podle Petra Starého Triotecu poskytlo základní program ROS vhodný pro řízení šestiosého systému. Ale vzhledem k tomu, že v buňce pracuje šestiosý robot plus tři další polohovadla, bylo třeba ROS upravit pro potřeby takto složitého stroje.

„My jsme tedy do té ČVUT kostry programu implementovali potřebné algoritmy pro řízení devítiosého systému, přičemž klíčovými parametry bylo například plánování trajektorií, řešení kolizních modelů, převod a zpracování G-kódu,“ říká dále s tím, že s ČVUT konzultovali zejména postup a správnost těchto úprav.

Nadstavba ROS má k dispozici prediktivní model, v němž dojde k propočtu všech drah a výsledkem je buď informace, že nádoba svařit jde, nebo informace o tom, které svary provést nejde, protože jsou v kolizi. Ty pak operátor pomocí ovládacího panelu vyloučí ze stávajícího procesu a na stroji se svaří jen to, co lze svařit automatizovaně, přičemž zbytek bude svařen ručně. To se týká zejména nádob s různými typy příček či výztuh, ať už jde o výztuhy dna, víka, nádoby či pláště. „Svářecí rychlost naší automatizované buňky se liší od typu a tloušťky materiálů, ale pokud vezmu jen svářecí čas, lze na jedné nádobě ušetřit zhruba 1/3 času. Pokud bych do procesu měl zakomponovat i svářecí přípravu včetně stavby lešení u větších van, dokážeme oproti manuálnímu svařování uspořit zhruba 50 % času,“ říká dále Petr Starý.

Vývoj hardwarové část i , tedy konstrukce buňky, trvala v Triotecu zhruba půl roku, práce na řídicím systému včetně nástavby ROS zabraly prakticky celé tři roky, protože se na něm pracuje neustále, systém je průběžně zdokonalován. Zkušenost i z konst rukce takového zařízení pak společnost zúročila při konstrukci další buňky, vhodné pro svařování nádob větších rozměrů.

„Pro složitější tvary nádrží jsme ve druhé fázi projektu ve spolupráci s ČVU T vyvíjeli ROS , což je robotický operační systém, který si dokáže načíst CAM data, vypočítat optimální svařovací i kolizní dráhy a informace předat svařovací buňce.“ Petr Starý, konstruktér, Triotec

„Původní buňka vyvinutá za grantové podpory TA ČR dokáže svařovat vany o rozměrech 2 × 2 × 2 m, druhá pak vany až do délky 4,5 m, přičemž zbylé dva rozměry doznaly zvětšení o 0,5 m.“

Automatizovaná svařovací buňka je určena primárně pro svařování plastů, podle Petra Starého by se však v podstatě dala přeměnit téměř na cokoliv, protože záleží jen na tom, jaký nástroj robot nese. To znamená, že kdyby se z ramena vyjmul extrudér a instaloval MAG hořák pro sváření oceli, je možné v buňce svářet ocel. Pokud by se instalovalo obráběcí vřeteno, stane se z buňky CNC stroj. I v tomto případě by ROS všechny výpočty zvládl upravit.

„My se však otázkou univerzálnosti zatím příliš nezabýváme, protože víme, že zájem je o svařování plastů. Do této oblasti jsme přinesli unikátní technologii, která zatím nemá obdoby, a to je naše know-how,“ říká na závěr Petr Starý s tím, že při přechodu do jiných oblastí svařování by nemusela být buňka konkurenceschopná.

„Pro svařování kovu či obrábění jsou na trhu zařízení od specializovaných výrobců s velmi osvědčeným portfoliem a silným zázemím vývoje. Je otázkou, zda bychom dokázali cenově konkurovat, a to i když by díky našemu zařízení odpadly firmě náklady na vysoce kvalifikovanou pracovní sílu.“

Možná by však zařízení mohlo najít uplatnění právě v multifunkčním nasazení.