Průmysl trápí nedostatek strategicky důležitých kovů, jako je titan a kobalt. Zhoršuje se i dostupnost hořčíku v potřebném množství. Suroviny jako kobalt se navíc těží např. v Africe za velmi nepříznivých pracovních podmínek. Udržitelná budoucnost si proto žádá nový přístup k „vzácným high-tech“ materiálům a k recyklaci produktů z nich vyrobených.

Hledání řešení potenciálních úzkých míst zdrojů vyžaduje udržitelný materiálový design. Nové materiálové složení umožňuje ekologičtější lodní pohonné systémy, ekonomičtější letecké motory, nebo dokonce lehčí elektrická vozidla. Tým vědců z Fraunhoferova IWS (Fraunhofer-Institut für Werkstoffund Strahltechnik) proto pod vedením prof. Martiny Zimmermannové vyvíjí „recepty“ na materiály zítřka. Jejich specializací je vytváření slitiny pomocí aditivních výrobních metod. To jim umožňuje testovat nově vyvinuté receptury dlouho předtím, než se použijí v průmyslu.

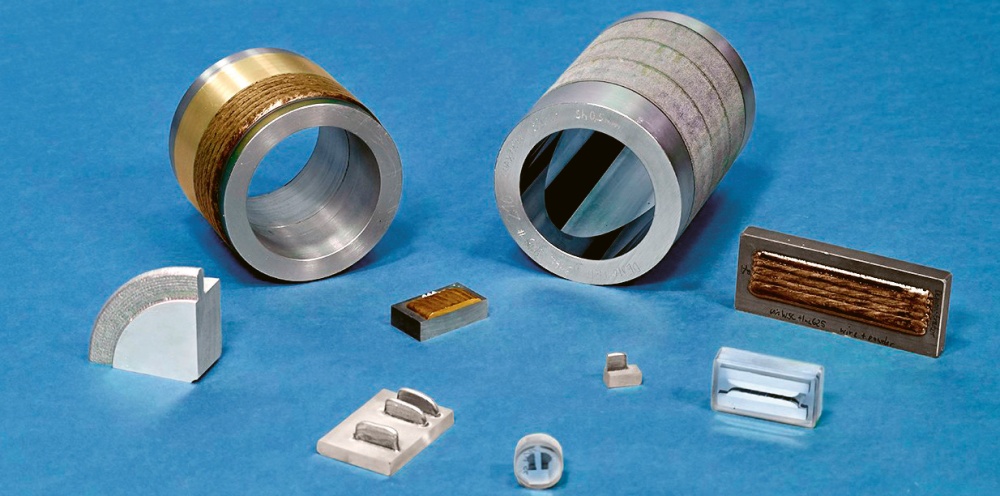

Za tímto účelem se oddělení Charakterizace a testování materiálů při IWM soustředí na odborné znalosti speciálních materiálů s i ohledem na nezbytné technické vybavení. Zatímco dosavadní postupy vyžadují povětšinou před testováním nových materiálů rozsáhlé zkušební odlévání, zmíněný institut dává přednost rychlejšímu a efektivnějšímu procesu za pomoci sofistikovaných technologií aditivní výroby. Institut například kombinuje výrobu aditiv na bázi prášku a drátu (AM), používá lasery různých vlnových délek a výkonových tříd, které umožňují také zpracování kovů, jako je měď, a může přesně řídit dodávku několika výchozích kovů pro nové vysoké — entropické — slitiny. Výzkumní pracovníci nabízejí desítky let zkušeností v navrhování procesů, metrologii a řízení aditivních procesů, jakož i charakterizaci a testování AM struktur. V důsledku toho poskytují partnerům v oboru dobře podložená řešení pro materiálové inovace.

Ve Fraunhoferově institutu IWS umějí nové slitiny vyrábět a analyzovat přímo pomocí aditivních výrobních procesů © Fraunhofer IWS

Ve Fraunhoferově institutu IWS umějí nové slitiny vyrábět a analyzovat přímo pomocí aditivních výrobních procesů © Fraunhofer IWS

Nikoliv jen nezbytné, ale jak nejlépe je to možné

Jakmile je „receptura“ navržena, tým používá konkrétní analytické a testovací technologie, aby prozkoumal materiál a určil, zda a jak by mohl nahradit konvenční slitiny. Základem principu prosazovaného týmem Martiny Zimmermannové je změna paradigmatu z „tak dobře, jak je potřeba“ na „jak nejlépe je to možné“. Jenom tímto způsobem se podle názoru vědců dá čelit drastické nedostupnosti surovin a vývoji jejich cen.

Kombinací výpočtů termodynamického stavu, procesů syntézy na bázi laseru a vysoce výkonného screeningu Fraunhoferův IWS efektivně stanovuje vlastnosti každé slitiny požadované pro danou aplikaci. To zahrnuje odpovědi na otázky typu: Jakou sílu nový materiál vykazuje? Jak je materiál odolný proti korozi a jak je trvanlivý? Jaké teploty vydrží? Spolu s partnery si vědci musí ujasnit, zda si aditivně generované vrstvy a struktury zachovají naměřené vlastnosti, než budou převedeny do praxe, například při odlévání.

Tato stále mladá metoda navrhování a testování nových materiálů by však mohla spustit evoluční skok v tomto odvětví. V minulosti se konstrukční materiály, jejich předúprava a následná úprava a možné aplikace předávaly z generace na generaci jako tradiční osvědčené „recepty“. Výroba, předúprava a následná úprava konstrukčních materiálů tyto zavedené receptury přitom stále využívají. Některé z nich jsou dokonce považovány za „jedinečné prodejní nabídky pro výrobce materiálů“.

„Náš přístup k modernímu materiálovému designu lze přirovnat k ‚molekulární kuchyni‘, kde aditivní výroba a moderní technologie nátěrů jako metoda třídění materiálů umožňují téměř nekonečnou rozmanitost chemických složení,“ říká Martina Zimmermannová.

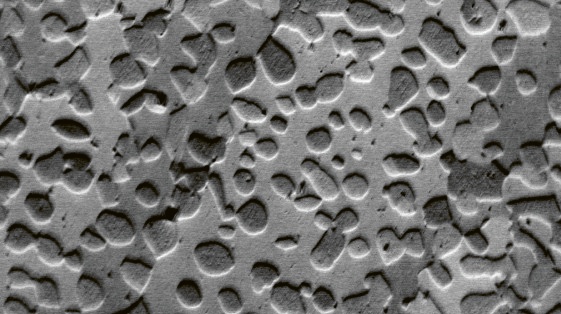

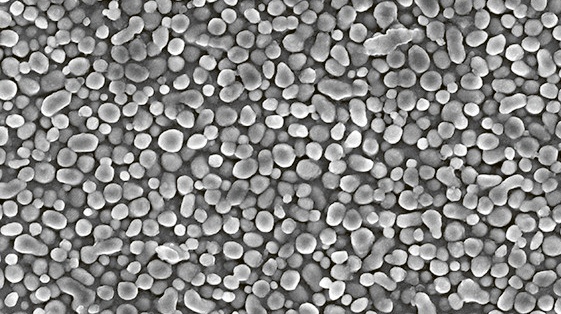

Vývoj vysoce výkonných materiálů pro aditivní výrobu: Optimální precipitační vytvrzování pomocí částic L12 (γ') pro zvýšení pevnosti při vysokých teplotách a odolnosti proti tečení u tzv. vysokoentropických superslitin © Fraunhofer IWS

Námořní pohonné systémy bez mazacího oleje na dosah

Z tohoto vývoje může těžit řada průmyslových odvětví, od automobilového inženýrství až po loďařský průmysl. Fraunhoferův IWS již identifikoval několik aplikací. Materiály příští generace například umožní výrobu hřídelí pro lodní pohonné systémy, které fungují bez mazacího oleje a všech jeho ekologických nevýhod. Místo toho využívají k mazání mořskou vodu.

Další aplikační scénář nabízejí nátěry a komponenty pro letadla, zabraňující oxidaci i ve vlhkém prostředí a vysokých teplotách. Tyto vlastnosti mohou být nezbytné pro vodou vylepšené turbofany (WET) — motory navržené k drastickému snížení emisí uhlíku a oxidů dusíku v letectví.

A to je jen začátek. Průmysloví pozorovatelé vidí obrovské komerční vyhlídky pro materiály nové generace. Studie z USA (USD Analytics, Advanced Materials Market, Global Markets Estimates a Global Market Watch) předpokládají, že trh s pokročilými materiály poroste do roku 2030 o 5—10 % ročně.

Úspora materiálů přechodem na vyšší napětí

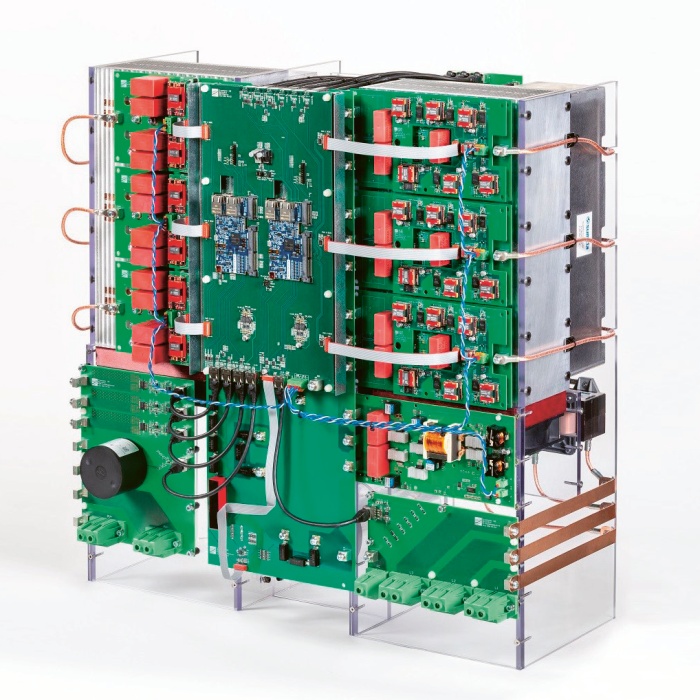

Jiný ze slibných přístupů k úspoře surovin, tentokrát především ve formě měděných a hliníkových kabelů, je přechod energetických systémů z úrovně nízkého napětí na úroveň vyššího napětí. Toto cestu razí Fraunhoferův institut pro solární energetické systémy (ISE — Fraunhofer-Institut für Solare Energiesysteme). Obrovský potenciál úspor spatřuje především v řešení pro velké fotovoltaické elektrárny. Institut plánuje první pilotní elektrárny s touto technologií a usiluje o široké uvedení na trh společně s průmyslem. Zahájení svého nového výzkumného tématu „Střední napětí — způsob efektivního propojení z hlediska zdrojů“ institut uvedl v červnu na veletrhu Smarter E v Mnichově představením prvního středněnapěťového fotovoltaického řetězového střídače a střednapěťového bateriového střídače na světě.

Jiný ze slibných přístupů k úspoře surovin, tentokrát především ve formě měděných a hliníkových kabelů, je přechod energetických systémů z úrovně nízkého napětí na úroveň vyššího napětí. Toto cestu razí Fraunhoferův institut pro solární energetické systémy (ISE — Fraunhofer-Institut für Solare Energiesysteme). Obrovský potenciál úspor spatřuje především v řešení pro velké fotovoltaické elektrárny. Institut plánuje první pilotní elektrárny s touto technologií a usiluje o široké uvedení na trh společně s průmyslem. Zahájení svého nového výzkumného tématu „Střední napětí — způsob efektivního propojení z hlediska zdrojů“ institut uvedl v červnu na veletrhu Smarter E v Mnichově představením prvního středněnapěťového fotovoltaického řetězového střídače a střednapěťového bateriového střídače na světě.

Například zvýšení výstupního napětí z 800 V AC na 1 500 V AC vede k 75% úspoře průřezu kabelu při stejném výkonu. Obecně jednodušší je navíc pokládat a připojovat kabely s menším průřezem, čímž se snižují náklady na instalaci.

Přechod z nízkého na střední napětí může také zvýšit výkon subsystémů: při výstupním napětí 1 500 V je již možných 10—12 MVA v jednom transformátoru namísto dnes stále běžných 3—5 MVA na transformátor. Pro elektrárny s vysokonapěťovými propojeními je tedy potřeba méně transformátorů a rozváděčů. To snižuje nejen náklady na stavbu, ale i na instalaci.

Přechod na střední napětí (MV) byl přitom poprvé umožněn především vývojem vysokonapěťových součástek z karbidu křemíku (SiC) s vysokou spínací rychlostí. Na trhu jsou nyní dostupné SiC komponenty až do 3,3 kV. V roce 2023 Fraunhoferův ISE vyvinul v projektu MS-LeiKra první středněnapěťový fotovoltaický (MS-PV) řetězový střídač na světě a úspěšně jej uvedl do provozu v síti. Dvoustupňový střídač má výstupní napětí 1 500 V AC při výkonu 250 kVA.

„Prokázali jsme, že technologický kurz je nastaven na přechod na vyšší napětí. Vzhledem k obrovsky rostoucí poptávce po surovinách jsme přesvědčeni, že otázkou již není, zda bude technologie vyššího napětí zavedena, ale kdo budou první hráči na tomto slibném trhu,“ vysvětluje Christian Schoener, projektový manažer pro střední napětí ve Fraunhoferově ISE. V současné době se plánuje první fotovoltaický pilotní systém založený na řetězcovém střídači MS-PV.