Vstřikování plastů je komplexní disciplínou, do které vstupuje značné množství faktorů. Na vstřikovací nástroj (formu) je možné se podívat pohledem tepelného výměníku — což je velmi dobrý způsob, jak optimalizovat proces vstřikování.

Proměny vstupních materiálů

Nicméně jak se v průběhu času mění kvalita plastových granulátů, dostává se stále častěji do popředí pohled na nástroj jako na cyklicky zatěžované, tlakové zařízení. Do plastů se totiž čím dál častěji přidávají:

- mazadla,

- plastifikátory,

- retardéry hoření,

- plnidla,

- antioxidanty,

- UV stabilizátory,

- antimikrobiální přísady,

- vazebná činidla.

Vstřikovaný materiál se tedy v čase mění (viz také příklad v rámečku, obr. 1). Co zůstává, je, že razantní tlakový nárůst během vstřiku je vždy provázen enormním zvýšením teploty. Kombinace teploty a tlaku je pak příčinou mnoha defektů na vstřikovaných dílech. Například oddělení složek s nízkou molekulovou hmotností nebo tzv. „weldline“, tedy studené spoje nespojeného materiálu. Je nutné si uvědomit, že tlakové a teplotní namáhání se v nejvyšší míře vyskytuje před čelem taveniny a ve vzduchové kapse, do které se kumulují spaliny ze zpracovávaného materiálu.

| Typický příklad vývoje (změn) plastových materiálů |

|

Vstupní podmínky: Popsané chování (problémy): Postup řešení: Z archivu firmy Jan Svoboda |

Také je potřeba si uvědomit, že degradace materiálu má vliv nejen na výsledný výstřik, ale také na ocel samotného nástroje (zanesené štěrbiny u čelistí, tlaková rez na dělicí rovině, změna lesku formy atd.). Enormní přehřátí stlačeného vzduchu před čelem taveniny totiž přehřívá čelo taveniny, přičemž lokálně přehřátý materiál determinuje pálení materiálu, přestřiky, vypálení formy atd.

Definice problémů přes stavovou rovnici plynu

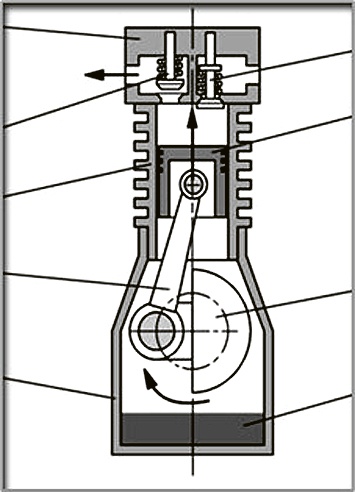

Pro základní uvědomění si problematiky degradace vstřikovaných materiálů vlivem aditiv, přidávaných do základní matrice kvůli zlepšení vlastností vstřikovaného dílu nebo zjednodušení vstřikovacího procesu, se dá velmi efektivně využít analogie dějů probíhajících v dieselovém spalovacím motoru.

Už i název defektu „spáleného materiálu“ — „diesel efekt“ — jednoznačně odkazuje právě na zvyšování kompresního poměru v dutině formy (analogie naftového motoru) a s tím související navyšování tlaku a teploty.

Stavová rovnice plynu jednoznačně říká, že pV = nRT (1), kdy „n“ a „R“ jsou konstanty daného plynu, „P“ představuje tlak plynu, „V“ objem a „T“ teplotu.

Jednoduchým převedením konstant na jednu stranu rovnice se velmi jednoduše odhalí problematika chování zavřeného vzduchu o původně atmosférickém tlaku. Zjistíme, že jsou-li „n“ a „R“ konstanty, pak kalkulace proměnných „p“, „V“ a „T“ se musí rovnat této konstantě: pV/T = nR (2).

Jinak řečeno, měním-li objem vzduchu (snižuji), pak musí tlak a teplota narůstat.

Obecně k nastartování diesel efektu vede v závislosti na dalších proměnných zvednutí kompresního poměru zhruba na 16—25násobek.

Odlučování aditiv ze vstřikovaného materiálu pak napomáhá „zahoření“ stlačeného vzduchu před taveninou.

Při vstřikování zkušebního tělesa (z našeho příkladu) bylo dosaženo krátkodobého nárůstu tlaku na koncovém bodu plnění až k hranici 2 668 bar a zároveň se zvedla teplota až k hodnotě 1 100 °C!

Vyjdeme-li z analogie chování dieselového motoru s velmi podobným chováním vstřikovací formy (cyklické tlakové a tepelné namáhání) a uvědomíme si převedenou stavovou rovnici (2), pak je logicky dovoditelné, že problém s diesel efektem nastává v každé formě, včetně degresivní křivky efektivity výroby.  Nicméně jak bylo ověřeno pokusem s „fire piston“ [požární píst, někdy nazývaný „hasičská stříkačka“ nebo „zapalovač ohně“, je zařízení starověkého austroasijského původu, které k zapalování ohně využívá principu ohřevu plynu rychlou a adiabatickou kompresí — pozn. red.], ne vždy se diesel efekt projeví na straně materiálu (rozuměj — ne vždy materiál zahoří a ukáže problematiku špatného odvzdušnění).

Nicméně jak bylo ověřeno pokusem s „fire piston“ [požární píst, někdy nazývaný „hasičská stříkačka“ nebo „zapalovač ohně“, je zařízení starověkého austroasijského původu, které k zapalování ohně využívá principu ohřevu plynu rychlou a adiabatickou kompresí — pozn. red.], ne vždy se diesel efekt projeví na straně materiálu (rozuměj — ne vždy materiál zahoří a ukáže problematiku špatného odvzdušnění).

Základní pravidlo odvzdušnění říká, že to, že diesel efekt nevidím na plastovém výstřiku, naprosto neznamená, že nemám problém s odvzdušněním! Problém diesel efektu se může projevit vypálenou formou nebo zničeným vyhazováním (viz obr. 4).

Pro eliminaci negativních jevů souvisejících s cyklickým tepelným a tlakovým namáháním formy spolu s únikem spalin je tedy nutné aplikovat dostatečně dimenzované odvzdušnění.

Nicméně pozor! Stávající praxe jednoznačně dokládá nedostatečnou efektivitu standardního obvodového odvzdušnění. Ani ne tak z pohledu odvodu vzduchu (i když i tam jsou jednoznačné případové studie dokladující nízkou efektivitu „old-style perimetr gas venting“ (obvodového odvětrání plynu starého typu). Hlavní obtíží standardního odvzdušnění pomocí drážek v dělicí rovině okolo obvodu vstřikovaného dílu je (vedle vysoké a narůstající zmetkovitosti) uptime, tedy doba provozuschopnosti formy.

Typický příklad

Pro názornost můžeme uvést typický příklad (z interního archivu autora): Vyhazovač na obr. 4 vykazuje jasné znaky tlakového zadírání (galling), včetně kavitačního poškození. Při kavitaci vznikají dutiny (bublinky) vyplněné vakuem. Jinak řečeno tahové síly v kapalině překonají kohezní síly a začínají vznikat „bublinky vakua“. Tyto dutiny se následně začnou plnit plyny z okolí. Při vyrovnání tlaku dojde k implozi (de facto k opaku výbuchu) a vzniklá rázová vlna začne oddělovat (vytrhávat) základní materiál formy nebo vyhazovače.

Narůstající počet poškozených forem a zkracování času mezi údržbami proto vedly firmu Jan Svoboda k vývoji nového typu odvzdušnění. Výsledkem je odvzdušňovací systém HelixPin, který má tyto zásadní výhody:

- vynikající a stálý odvod plynů z dutiny formy,

- samočisticí schopnost podstatně prodlužuje životnost formy,

- vynikající odolnost proti přemazání,

- protizadírací povlak eliminuje problematiku gallingu i v případech, kdy se na namazání zapomene,

- tlaková odolnost umožňuje nasadit odvzdušnění i v blízkosti vstřikovacích bodů.

Pro srovnání je stejná forma, avšak se systémem HelixPin a po podstatně více zdvizích zobrazena na obr. 5. Jak je zde patrné, systém odvzdušnění HelixPin problematiku tlakového zadírání a kavitace ve formě jednoznačně vyřešil. Na místě označeném zelenou šipkou je možné pozorovat lehké úsady spalin, které se nestihly vyčistit během posledních cyklů. V tomto případě stačilo vzít čisticí utěrku a setřít úsadu přímo ve formě na stroji.

Takto inovovaná forma bez dalších problémů funguje a prodloužení výrobních dávek, bez nutnosti rozborky a sborky, má pozitivní vliv na ekonomické výsledky vstřikovny.

Obr. 5: Preventivní prohlídka po větším počtu zdvihů než předchozí případ

Obr. 5: Preventivní prohlídka po větším počtu zdvihů než předchozí případ

Závěr

Kombinace čím dál častěji přidávaných aditiv do plastů predikuje diferentní chování forem a vyžaduje inovativní řešení a odlišný způsob návrhu a údržby forem. Zatímco chování plynu v dutině formy zůstává konstantní, aditiva v plastech podstatně mění rovnici a nutí firmy hledat ekonomické řešení problémů, která aditiva přinášejí.

Metody řešení odvzdušnění, jež byly platné před 50 lety, jsou dnes z ekonomických důvodů nerentabilní. Praxe determinovaná ekonomickým tlakem odsunula obvodové odvzdušnění na druhou kolej a ke slovu se častěji dostávají inovativní systémy odvzdušnění, jako je například Ecovent, SGDE ventil nebo právě HelixPin.